Predictive Maintenance – was ist das eigentlich?

Der Wert des globalen Predictive Maintenance-Marktes wird bis 2024 voraussichtlich 23,5 Milliarden US-Dollar erreichen – so die jüngste Prognose der Forschungsabteilung von Statista. Im Jahr 2018 betrug der Wert des Marktes „nur“ 3,3 Milliarden Dollar. Die durchschnittliche jährliche Wachstumsrate wird auf bis zu 40 Prozent hochgerechnet!

Was genau ist vorausschauende Instandhaltung und warum gewinnt sie so schnell an Popularität?

Ziel der Instandhaltung

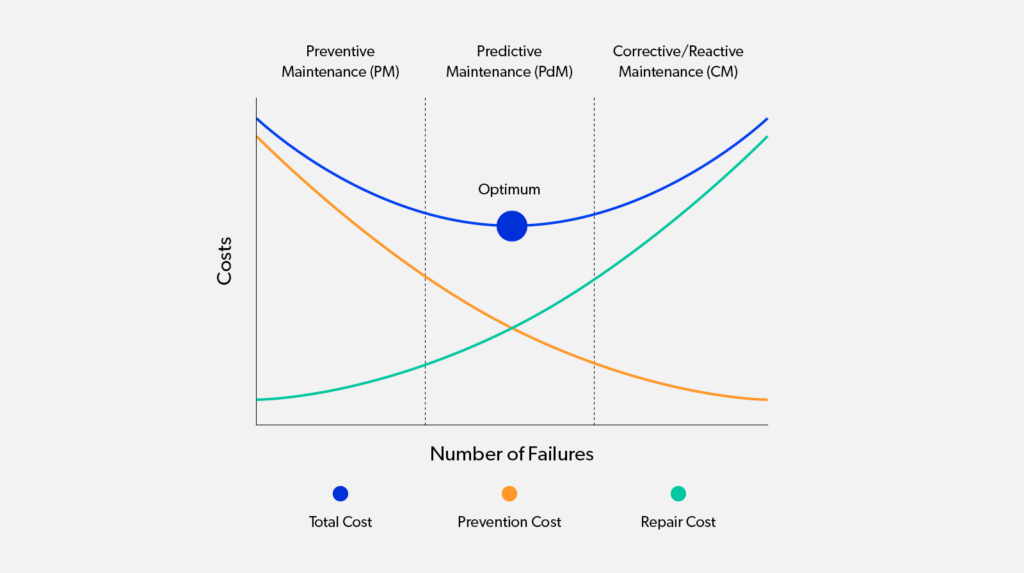

Das Ziel der vorausschauenden Instandhaltung ist in erster Linie, die Kosten für die Instandhaltung der Anlagen niedrig zu halten, indem die Häufigkeit der Wartungsarbeiten verringert wird, Ausfälle und Ausfallzeiten reduziert und unnötige Vorsichtsmaßnahmen vermieden werden. Die Wahrscheinlichkeit von Ausfällen wird durch die direkte Überwachung des Zustands und der Leistung der Anlagen verringert.

Arten der Instandhaltung

Es gibt drei grundlegende Arten der Instandhaltung, die sich durch das gewählte Modell des Verfahrens unterscheiden.

Nehmen wir an, wir besitzen und benutzen einen Pkw. Eines Tages springt der Wagen nicht mehr an. Wir rufen die Pannenhilfe, die den Wagen in eine Werkstatt bringt. Ein Mechaniker stellt das Problem fest, z. B. eine defekte Kraftstoffpumpe. Die alte Pumpe wird gegen eine neue ausgetauscht und wir zahlen für das Ersatzteil und den Service. Wir haben das Modell der reaktiven Instandhaltung angewandt, das heißt, wir reparieren Geräte, wenn sie defekt sind. Das ist die teuerste aller Optionen.

Wir pendeln mit unserem Auto jeden Tag zur Arbeit. Der Kilometerzähler tickt. Laut Herstellerempfehlung sollen wir das Motoröl alle 15 Tausend Kilometer wechseln. Dies lassen wir von unserer KFZ-Werkstatt erledigen. Höchstwahrscheinlich vermeiden wir so einen viel schwerwiegenderen Motorschaden. Dies ist ein Beispiel für eine vorbeugende Instandhaltung, d. h. Reparatur und Wartung werden auf der Grundlage einer Risikoanalyse vorgenommen. Mit diesem Modell können wir etwas Geld sparen. Im Falle der meisten Autos ist dies eine Methode, die zufriedenstellende Ergebnisse liefert.

Stellen Sie sich nun vor, unser Auto könnte sprechen und uns genau sagen, wann wir das Motoröl wechseln sollten. Dies ist keine surrealistische Vision! Es gibt Systeme auf dem Markt, die es ermöglichen, die Vibrationen des Autos zu analysieren und auf der Grundlage dieser Daten Reparaturen und Wartungsarbeiten zu planen. Diese Art von Lösung wird in Autovermietungen und Transportflotten eingesetzt. Und warum? Die Antwort ist einfach – es spart Geld.

Durch die Analyse der kontinuierlich gelieferten Daten können diese Unternehmen den genauen Zeitpunkt bestimmen, zu dem Maßnahmen zur Vorbeugung erforderlich sind. Sagen wir, das oben erwähnte Motoröl kann nicht alle 15 Tausend Kilometer gewechselt werden, sondern je nach tatsächlichem Verbrauch alle 18, 21, 14, 23 Tausend und so weiter. Dies bedeutet nicht nur weniger häufige Wechsel, sondern auch eine Minimierung des Auftretens von Fehlfunktionen. Dieses Modell ist das effizienteste und wirtschaftlichste – wir nennen es vorausschauende Instandhaltung.

Die beste Lösung ist in den meisten Fällen ein ausgewogenes Verhältnis zwischen vorbeugender und vorausschauender Instandhaltung. Wie lässt sich dieses Gleichgewicht herstellen?

Für Produktionen und andere größere Industriebetriebe ist die Einführung der zuverlässigkeitsorientierten Instandhaltung (RCM) eine gute Lösung. Dazu gehört die Erstellung einer Instandhaltungsstrategie für das gesamte Werk.

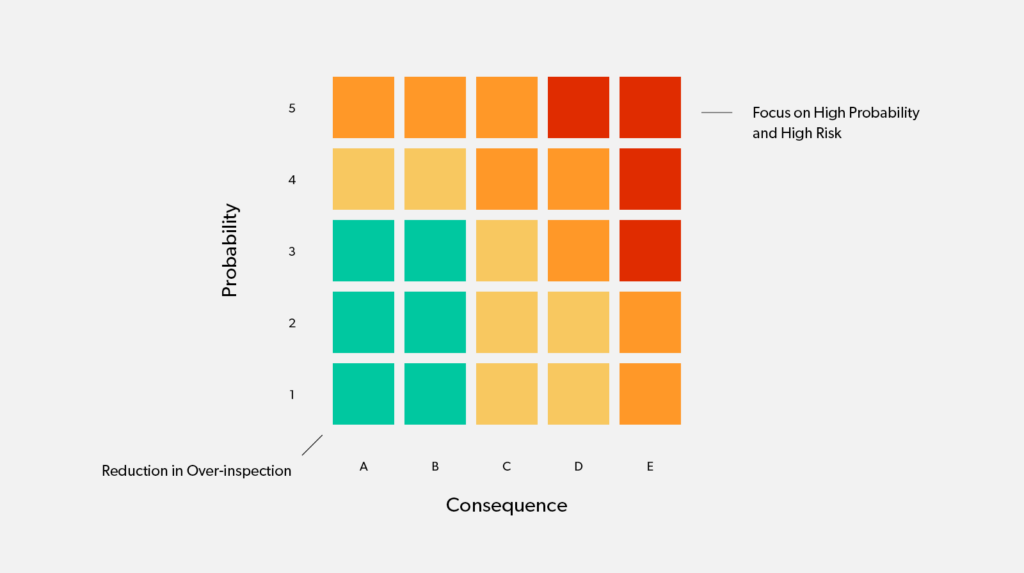

Die Pläne werden für jede einzelne Abteilung oder Anlage unter Berücksichtigung der Ausrüstung, der Funktionen, möglicher Störungen und deren Auswirkungen und Ursachen entwickelt. Es werden spezifische Aufgaben und Präventivmaßnahmen ausgewählt, die in vorbeugende und vorausschauende Maßnahmen unterteilt werden. Zu diesem Zweck muss auch eine für den gesamte Prozess verantwortliche Person benannt werden. Ein Trend, der ebenfalls immer mehr an Popularität gewinnt, ist die risikobasierte Instandhaltung (RBM). Bei ihr wird der Einsatz von Ressourcen priorisiert, um diejenigen Ausfälle zu verhindern, die die größten Folgen nach sich ziehen. Zu diesem Zweck wird eine Risikomatrix verwendet:

Beratungsansatz

Zuverlässigkeitsorientierten Instandhaltung (RCM) und risikobasierte Instandhaltung (RBM) gehören zum Beratungsansatz. Hierbei handelt es sich um eine Instandhaltungsvariante, bei der Indikatoren, Prioritäten usw. in Unternehmensworkshops festgelegt werden. Die Vorteile dieses Ansatzes sind die Zugänglichkeit für die Mitarbeiter und die Tatsache, dass die Ressourcen analysiert werden. Zu den Nachteilen gehören der hohe Arbeitsaufwand, die Notwendigkeit einer häufigen Aktualisierung und die Ernennung einer Person, die das eingeführte System verwaltet.

Technologischer Ansatz

Eine Alternative zu den oben genannten Möglichkeiten ist der technologische Ansatz. Dabei handelt es sich um eine Analyse auf der Grundlage von Sensordaten und Algorithmen zur Abschätzung des Ausfallrisikos. Die Vorteile dieser Lösung sind eine geringere zeitliche Belastung für die Mitarbeiter und ein einfacherer Implementierungsprozess im Vergleich zum Beratungsansatz. Dieser Prozess erfordert jedoch gut vorbereitete aktuelle und historische Daten zum Trainieren der Algorithmen. Möglicherweise müssen auch zusätzliche Sensoren installiert werden.

Warum ist eine moderne Instandhaltungsstrategie so wichtig?

Aus einer Reihe von Gründen wie:

- Maximierung der Zugänglichkeit,

- Optimierung der Instandhaltungsbedingungen,

- volle Nutzung der Instandhaltungsressourcen,

- Optimierung des Lebenszyklus von Anlagen,

- Minimierung der Ersatzteillagerung,

- schnelle Reaktionsfähigkeit und

- Minimierung von Stillstandszeiten.

Alle oben genannten Gründe lassen sich unter dem primären Ziel der Optimierung der Produktionskosten, der Steigerung der Wettbewerbsfähigkeit und natürlich der Maximierung des Gewinns zusammenfassen.

Connect Point – wir helfen, den richtigen Instandhaltungsansatz zu finden

Sprechen Sie mit uns, um mehr darüber zu erfahren, welcher Ansatz für Ihr Unternehmen der geeignetste ist. Mit unseren Partnern wie GE Digital und Microsoft können wir eine auf Ihre Bedürfnisse zugeschnittene Lösung entwickeln. Wir unterstützen den gesamten Prozess, vom Business-Workshop über den Aufbau von Tools bis hin zur Integration mit anderen Systemen des Unternehmens.